增材制造从头到尾模拟

使用激光粉末床熔合工艺增材制造工具具有许多优势:经济、精确并允许定制解决方案。也就是说,可能很难确定最佳工艺参数,例如激光的扫描速度或功率。

Fraunhofer的研究人员现在首次在微观结构层面模拟该过程,以确定工件特性与所选工艺参数之间的直接相关性。为此,他们结合了许多不同的模拟方法。

增材制造具有众多优势。最值得注意的是,可以节省能源和材料,还可以实现复杂的组件几何形状和定制产品。激光粉末床熔合工艺,简称LPBF,是一种广泛用于部件和工具增材制造的工艺:该工艺以其创新周期短和成本效益高而著称。

这里的原理是,厚度达50微米的粉末床通过激光精确加热。激光一移动,粉末就会液化,颗粒会熔化,熔池会凝固。在激光束不与粉末接触的区域,不会发生熔化。这个过程重复了无数次,导致组件的高度逐层增长。

重要的是成品组件的密度为100%,没有孔隙,并且每个新应用的层都牢固地结合到下面的层上。这是通过调整工艺参数来实现的,例如激光的扫描速度和功率。金属晶粒的微观结构对于工件的机械性能尤为重要。它们具有特定的方向、尺寸和形状,并且对机械性能有相当大的影响,例如材料的弹性模量或屈服应力——即材料塑性变形的载荷。

所以问题是:您如何控制过程,使最终的微观结构适合组件的未来使用条件?此外,部件和工件通常由不同的金属合金制成:具有不同成分和混合比例的钢、铝合金、钛合金。每种合金材料具有不同的性能并形成不同的微观结构。到目前为止,寻找最佳工艺参数和材料并将它们相互匹配一直是一项实验性的工作,因此非常耗时。

弗劳恩霍夫材料力学研究所IWM的研究人员现在正在采取不同的方法。“由于新材料和新要求导致激光粉末床熔合工艺变得越来越复杂,我们决定模拟整个工艺链,”FraunhoferIWM团队负责人ClaasBierwisch博士解释道。“这不仅使我们能够最大限度地减少试错周期,而且能够快速有效地评估整个过程中的变化,并消除制造过程中的不良影响。”

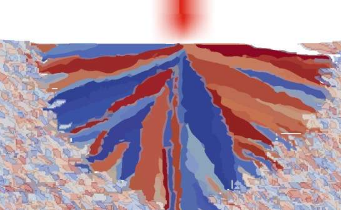

这里重要的是研究人员结合了不同的模拟方法。他们使用离散元方法,首先模拟单个粉末颗粒如何借助一种特殊工具(即刮刀)在构建室中散布。接下来,使用光滑粒子流体动力学方法模拟粉末粒子熔化的方式——计算激光相互作用和热传导,以及导致熔体流动的表面张力。该计算还考虑了重力和材料蒸发时产生的反冲压力。

模拟还必须描述材料的微观结构,以便预测材料的机械性能。“为了分析这种微观结构,我们采用了另一种模拟方法,称为细胞自动机。这描述了金属晶粒如何作为温度梯度的函数生长,”Bierwisch解释说。

这是因为激光与粉末相遇的温度最高可达3,000摄氏度,但只有几毫米远的地方,材料是凉的。此外,激光以高达每秒几米的速度在粉末床上移动。结果,材料升温非常快,但随后也会在几毫秒内再次冷却下来。所有这些都会影响微观结构的形成方式。最后一步是有限元模拟:研究团队使用它对材料的代表性体积元素进行不同方向的拉伸测试,以了解材料对这些载荷的反应。

“在实验中,我们只能研究最终结果,而在模拟中,我们可以实时观察发生了什么。换句话说,我们创造了一种过程-结构-性能关系:例如,如果我们增加激光功率,微观结构发生变化。这反过来又会显着影响材料的屈服应力。其质量与实验中可能发生的情况完全不同,”Bierwisch热情地说。“你可以用一种近乎调查的方式发现相互关系。”

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

宝子们,杭州 房子装修完成啦!这次要给大家分享几家设计超赞的装修公司哦。它们各具特色,从空间规划到风格...浏览全文>>

-

欲筑室者,先治其基。在上海,装修房子对于每个业主而言,都是极为关键的一步,然而,如何挑选一家值得信赖的...浏览全文>>

-

2025年以来,联通支付严格贯彻落实国家战略部署,以数字和科技为驱动,做好金融五篇大文章,履行支付为民社会...浏览全文>>

-

良工巧匠,方能筑就华居;精雕细琢,方可打造美家。当我们谈论装修公司时,选择一家靠谱可靠的公司是至关重要...浏览全文>>

-

在当今社会,随着城市化进程的高速推进,建筑垃圾的产生量与日俱增。据权威数据显示,我国每年建筑垃圾产生量超 ...浏览全文>>

-

家人们,在上海要装修,选对公司那可太重要了!古语有云:"安得广厦千万间,大庇天下寒士俱欢颜。"一个温馨的...浏览全文>>

-

近年来,新能源汽车市场发展迅猛,各大品牌纷纷推出各具特色的车型以满足消费者多样化的需求。作为国内新能源...浏览全文>>

-

近年来,随着汽车市场的不断变化和消费者需求的升级,安徽滁州地区的宝来2025新款车型在市场上引起了广泛关注...浏览全文>>

-

随着汽车市场的不断变化,滁州地区的消费者对高尔夫车型的关注度持续上升。作为大众品牌旗下的经典车型,高尔...浏览全文>>

-

在2023年,大众探影以其时尚的设计和出色的性能赢得了众多消费者的青睐。作为一款小型SUV,探影凭借其紧凑的车...浏览全文>>

- 安徽滁州途安L新车报价2022款,最低售价16.68万起,入手正当时

- 小鹏G7试驾,新手必知的详细步骤

- 别克GL8预约试驾,4S店的贴心服务与流程

- 安徽阜阳ID.4 CROZZ落地价全解,买车必看的省钱秘籍

- 淮北探岳多少钱 2025款落地价,最低售价17.69万起现在该入手吗?

- 安徽淮南大众CC新款价格2025款多少钱能落地?

- 淮北长安启源C798价格,最低售价12.98万起现在该入手吗?

- 安徽淮南途锐价格,各配置车型售价全解析

- 蒙迪欧试驾预约,4S店体验全攻略

- 沃尔沃XC40试驾需要注意什么

- 滁州ID.4 X新车报价2025款,各车型售价大公开,性价比爆棚

- 试驾思域,快速操作,轻松体验驾驶乐趣

- 试驾长安CS35PLUS,一键搞定,开启豪华驾驶之旅

- 天津滨海ID.6 X落地价限时特惠,最低售价25.9888万起,错过不再有

- 天津滨海凌渡多少钱?看完这篇购车攻略再做决定

- 安徽池州长安猎手K50落地价,买车前的全方位指南

- 山东济南ID.6 CROZZ 2024新款价格,最低售价19.59万起,现车充足

- 试驾海狮05EV,新手必知的详细步骤

- 生活家PHEV多少钱 2025款落地价走势,近一个月最低售价63.98万起,性价比凸显

- 奇瑞风云A9试驾,新手必知的详细步骤