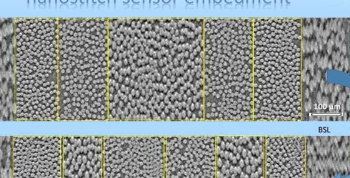

一种由Skoltech研究人员参与开发和测试的纳米结构传感器已显示出有望增强由玻璃纤维增强聚合物复合材料制成的建筑部件:飞机机翼、风力涡轮机叶片、桥梁跨度、车身、船体等。它可以是嵌入结构中,无需在高压釜中固化。

由碳纳米管制成,在电流作用下产生热量;嵌入后,复合材料的厚度不受影响,其他特性不受影响,也不会产生不良孔隙。它可以用作结构健康监测的传感器或用于防冰或除冰目的的加热器。

后者对于玻璃纤维结构丰富的造船和小型航空尤其重要,特别是在北极土地开发计划方面。该研究发表在Polymers上。

“由于多种原因,我们的研究结果非常出色,”该研究的一名研究人员、Skoltech的首席研究科学家谢尔盖·阿拜莫夫(SergeyAbaimov)评论道。

“一方面,这种复合材料被赋予了额外的功能:通过向碳纳米管层施加电流并监测信号,可以跟踪结构的恶化情况,并通过预测破损来避免灾难。也可以使用电力用于加热,例如,为飞机机翼或风力涡轮机叶片除冰。其次,加热可以首先用于制造这种材料,“自固化”聚合物复合材料,而无需使用高压釜,这是昂贵且耗电。”

“此外,这就是Polymers中的论文所讨论的内容,我们还在解决通常困扰具有嵌入微结构的材料的问题:嵌入对复合材料性能的不利影响,”该研究的主要作者,Skoltech的StepanLomov,添加。

“人们会期望,一旦我们将碳纳米管——或任何东西,真的——嵌入到复合材料中,我们就不得不忍受增加的厚度和以孔隙或扭曲的纤维方向形式出现的额外缺陷。但令人惊讶的是,我们最终得到的厚度没有变化,没有增加孔隙率,机械性能得到改善,而不是受到损害。”

玻璃纤维增强聚合物复合材料用于飞机、船舶、桥梁、汽车、运动器材等。它们是通过将多层用环氧树脂浸渍的玻璃纤维层固化在一起而制成的。为了生产高质量的复合材料,整个复合材料部件(例如,在飞机工程中可能很大)在称为高压釜的高温高压室中固化。

只有大公司才能买得起足够大的高压釜来使用这种技术制造大型零件,而且电费和环境影响也是一个问题,因为每次加热整个腔室都会消耗大量电力,而不管实际情况如何正在固化的复合部件的尺寸和形状。

“然而,如果你在相邻的复合材料层之间嵌入碳纳米管,你可以施加电流并非常有效地将热量传递到材料中,而不会浪费能量来加热整个高压釜。这可以节省大约99%的热量。力量,”阿拜莫夫说。

为了比较材料的特性,该团队制造了没有嵌入碳纳米管结构和有嵌入碳纳米管结构的聚合物复合材料。测量显示既没有厚度增加,也没有形成不需要的孔隙,也没有纤维错位。

研究人员根据纳米管的极高纳米毛细管现象对此进行了解释,这种特性会导致它们从环氧树脂中“吸出”孔隙,否则会对复合材料的特性产生不利影响,从而产生导致玻璃纤维层粘附的压力牢牢地在一起。

这个故事中报道的研究属于一个研究领域,作者自己称之为“通过先进复合结构的纳米工程增强材料生命周期的多功能融合”。

换句话说,拟议的纳米结构增强了材料的性能并赋予其多种功能——在这种情况下,结构健康监测和除冰——以及在产品生命周期的各个阶段发挥积极作用,早在它的制造,当导电碳纳米管层使复合材料能够在高压釜外固化时。

与Skoltech博士一起学生AlexeiShiverskii,SergeyAbaimov在研究所创建了一个用于制造纳米复合结构的独特反应器。“我们这次发表的论文只是实现我们声称存在的广泛功能的第一步,”Abaimov解释道。“接下来,我们需要开始工作,并为所有声称的功能取得成果,这些功能应该在实验室之外,在相关行业中引起人们的兴趣。”

东方时讯网

东方时讯网