3D打印机等现代制造工具可以制造出使用传统工具难以或无法制造的形状的结构材料。同时,新的生成设计系统可以充分利用这种灵活性,为新建筑、汽车或几乎任何其他设备的部件创建创新设计。

但是这种“黑匣子”自动化系统通常无法产生针对其目的进行完全优化的设计,例如提供与重量成比例的最大强度或最小化支撑给定负载所需的材料量。另一方面,完全手动设计既费时又费力。

现在,麻省理工学院的研究人员已经找到了一种方法来实现这两种方法中的一些优点。他们使用自动化设计系统,但会定期停止该过程,以便人类工程师能够评估正在进行的工作,并在让计算机恢复其设计过程之前进行调整或调整。引入其中一些迭代产生的结果比单独由自动化系统设计的结果表现更好,并且与完全手动方法相比,该过程完成得更快。

本周,麻省理工学院博士生DatHa和土木与环境工程助理教授约瑟芬·卡斯滕森(JosephineCarstensen)发表的一篇论文中的“结构与多学科优化”杂志报道了这一结果。

Carstensen解释说,基本方法可以应用于广泛的规模和应用,用于设计从生物医学设备到纳米级材料再到摩天大楼的结构支撑构件的所有事物。自动化设计系统已经找到了许多应用程序。“如果我们可以用更好的方式制造东西,如果我们可以制造我们想要的任何东西,为什么不让它变得更好呢?”她问。

“这是一种利用我们如何以比过去更复杂的方式制造东西的方式,”Ha说,并补充说,自动化设计系统在过去十年中已经开始广泛应用于汽车和航空航天行业,在保持结构强度的同时减轻重量是关键需求。

“你可以减轻组件的重量,在这两个行业中,一切都由重量驱动,”他说。在某些情况下,例如不可见的内部组件,外观无关紧要,但对于其他结构,美学可能也很重要。新系统可以优化视觉和机械性能的设计,而在此类决策中,人为因素是必不可少的。

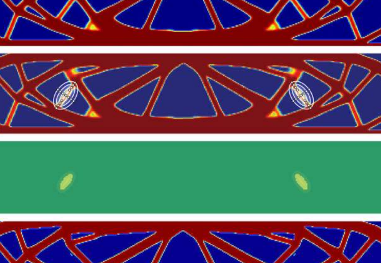

为了展示他们的实际过程,研究人员设计了一些结构承重梁,例如可能用于建筑物或桥梁的结构。在他们的迭代中,他们看到设计有一个区域可能会过早失败,因此他们选择了该功能并要求程序解决它。然后计算机系统相应地修改设计,移除突出显示的支柱并加强其他一些支柱以进行补偿,从而改进最终设计。

这个过程,他们称之为Human-InformedTopologyOptimization,首先设定所需的规范——例如,梁需要有这个长度,在其末端的两个点上得到支撑,并且必须支持这么多的负载。Carstensen说:“当我们看到计算机屏幕上的结构根据初始规格演变时,我们会中断设计并要求用户对其进行判断。用户可以选择,比如,“我不是粉丝这个区域,我希望你加强或降低这个特征尺寸要求。“然后算法会考虑用户输入。”

虽然结果不如考虑基础物理的完全严格但速度慢得多的设计算法可能产生的结果那么理想,但她说它可能比单独由快速自动化设计系统产生的结果要好得多。“你不会得到同样好的东西,但这不一定是目标。我们可以展示的是,我们可以用10分钟得到比开始时更好的东西,而不是花几个小时来得到东西”

该系统可用于根据任何所需特性优化设计,而不仅仅是强度和重量。例如,它可用于最大程度地减少断裂或屈曲,或通过软化拐角来减少材料中的应力。

Carstensen说:“我们不打算取代七小时的解决方案。如果你有世界上所有的时间和资源,显然你可以运行这些,它会给你最好的解决方案。”但对于很多情况,比如为战区或救灾地区的设备设计替换部件,可用的计算能力有限,“那么这种直接迎合你需求的解决方案就会占上风。”

同样,对于本质上是“夫妻店”业务的小型设备制造公司来说,这样一个简化的系统可能只是入场券。Carstensen说,他们开发的新系统不仅简单高效,可以在较小的计算机上运行,而且还需要更少的培训来产生有用的结果。该软件的基本二维版本适用于设计基本梁和结构部件,现在可以在线免费获得,她说,随着团队继续开发完整的3D版本。

“Carstensen教授的研究和工具的潜在应用非常出色,”伦敦帝国理工学院土木与环境工程教授ChristianMálaga-Chuquitaype说,他并未参与这项工作。“通过这项工作,她的团队正在为真正协同的人机设计交互铺平道路。”

“通过将工程‘直觉’(或工程‘判断’)整合到一个严格但计算效率高的拓扑优化过程中,人类工程师有可能以我们以前无法获得的方式指导最佳结构配置的创建,"他补充道。“她的发现有可能改变工程师处理‘日常’设计任务的方式。”

东方时讯网

东方时讯网