从碳纤维到混凝土和竹子,增材制造(3D打印的行业术语)使用了许多不同的材料和技术。现在,由于对脱碳和将原材料转化为成品的替代供应链的巨大需求,3D打印金属可能会对制造业的未来产生重大影响。

金属增材制造的一项关键技术涉及“打印”,或在金属焊缝层上创建层以构建物体。它提供了一种更具可定制性、按需提供的替代方法,可替代传统方法,这些方法涉及将熔融金属倒入模具或机加工或切割金属以创建形状。但开发新技术也意味着解决新问题。

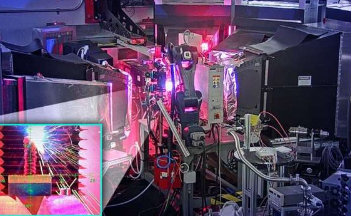

这就是为什么能源部(DOE)橡树岭国家实验室(ORNL)的研究人员创建了一种独一无二的自动化机器人平台,使他们能够实时研究增材金属焊缝的微观行为。正在创建。深入了解焊缝如何在如此小的范围内形成和表现,将有助于完善该技术以供主流使用。

ORNL项目负责人AlexPlotkowski表示:“金属增材制造是一种全新且令人兴奋的制造非常规高性能材料的方法,否则这些材料是不可能实现的,或者至少是非常具有挑战性的。”“例如,它与航空航天和汽车行业高度相关,这些行业需要重量轻且非常坚固的复杂零件。同样,对于工具和模具行业,重要的是要在较短的交货时间内制造复杂的工具。”

Plotkowski领导的研究团队正在设计和部署用于ORNL散裂中子源(SNS)的VULCAN工程衍射仪器的实验金属制造系统。SNS是世界领先的研究设施,由线性粒子加速器提供动力,使用中子束在原子尺度研究材料。

实验平台系统称为OpeN-AM,OpeN是原位中子的缩写,是使用中子在运行时研究某物的术语,而AM则是增材制造。

该平台的主要特点是一个6轴铰接机械臂,可以配备焊枪或激光器。前者——被称为电弧系统——通过将电线穿过割炬的末端来工作。当金属丝接触基材时,施加的电流会熔化金属丝并形成焊缝。或者,激光通过将基材熔化到液态金属池中来工作,在液态金属池中加入金属丝或粉末原料以形成焊缝。

机械臂旁边是一台CNC(或计算机数控)机器。CNC机器用于切割高度复杂的零件,其精度水平是使用手动方法无法实现的。CNC机器和OpeN-AM的结合使该系统成为增材制造和减材制造技术的混合体:机器人沉积头添加材料,CNC机器去除材料。

该系统安装在可升高和旋转的可调节平台上,提供额外的自由度以沿X、Y和Z平面收集数据。该平台还配备了冷却通道,可降低金属温度,以便研究不同条件并加快室温下焊缝的表征。

混合增材制造在快速高效地制造复杂部件方面具有显着优势;然而,这个过程是高度动态的,并没有被完全理解。这些材料在暴露于极端温度波动时会在液态和固态之间交替,从而产生永久变形或微观缺陷,称为残余应力。

残余应力通常会损害材料的性能并导致意外的裂纹或故障。另一方面,通过更好地了解残余应力是如何产生的,科学家们可以有意地诱发压力以创造性能优势。

“在使用传统表征工具处理材料后,您只能了解很多。OpeN-AM项目的目标是提供一种新的、更先进的表征过程的方法,使我们能够看到材料的内部,因为它们正在制作中,”Plotkowski说。

“中子实验是一个关键组成部分,它使我们能够观察和测量材料的变化,例如温度、相变如何发生以及残余应力的分布如何演变。这些见解对于优化材料制造技术至关重要随着性能的提高,”他补充道。

中子是这些实验的理想研究工具,因为它们可以穿透或穿过几乎任何材料,包括致密金属。虽然其他研究技术更适合近距离观察材料表面,但中子使研究人员能够深入观察原子密集的金属,从而以前所未有的方式观察材料的内部动力学。

金属焊接是工业3D打印中使用的一项令人兴奋的技术。ORNL设计了一个新颖的实验平台来研究焊缝并帮助改进制造过程。该实验采用机械臂打印熔融金属层以创建物体。金属被打印在一个平台上,并用一束中子进行显微测量。该实验使用定制软件和人工智能完全自动化。更好地了解复杂的制造过程将使工业能够更快、更高效地制造复杂的零件和材料。图片来源:ORNL/JeremyRumsey、JennyWoodbery

中子锻造

SNS的VULCAN仪器以罗马金属加工之神的名字命名,非常适合研究金属合金的强度。中子束线测量金属中原子之间的距离,因为它们暴露在极端温度和压力下,揭示应力是如何发生的以及发生在何处。VULCAN还拥有一个足够大的工作区来研究工业应用,例如全尺寸发动机。

在他们的实验中,该团队将金属打印(或焊接)成简单的形状,并使用不同的图案创建重叠的焊缝层。在一些迭代中,他们改变了温度和其他工艺条件,以引发不同的相变和应力模式。实验期间收集的中子数据将有助于阐明加工方法、材料行为以及残余应力如何演变之间的关系。

除了从中子束收集数据外,安装在平台台周围的多个高分辨率和红外摄像机记录并比较了材料内部随时间的不同温度分布。

减轻时间和大数据的麻烦

从开始到结束,每个实验周期都由定制软件完全自动化。只需按一下按钮,软件就会同步实验的每个组成部分,包括机器人焊接、平台移动、CNC加工、主动冷却以及从外围摄像机和中子束收集数据。

“此类实验的最大挑战之一是时间。传统上,必须在整个样本的每个区域收集中子数据,这些区域很容易在数百个位置左右。这需要在每个点暂停实验约30秒,例如。这可能需要8到10个小时,并造成严重的生产力瓶颈,而我们在仪器上的时间有限,”Plotkowski说。

“这就是人工智能的用武之地。该团队开发了一种人工智能算法,该算法采用数据子集并决定下一步要收集哪些数据点。然后将信号发送到平台,平台会自动将样本移动到新位置进行测量与中子束。这个程序还允许我们自动关注具有最有价值数据的区域,并绕过不太可能产生新信息的区域,从而节省我们的时间和存储空间。

实验需要大量的计算能力。一次实验运行可以生成大约1TB的数据——不包括中子数据——这是人工智能成为系统重要组成部分的另一个原因。该算法估计残余应力特征所需的时间大约是使用传统技术通常所需时间的三分之一。这意味着在分配的时间内可以在中子仪器上进行更多的实验,并且还为研究人员提供了对实验进行决策和调整的灵活性。

ORNL的VULCAN仪器科学家KeAn说:“这类实验实际上只能在VULCAN进行。该仪器升级后的探测器基本上使可计数的中子数量翻了一番,这意味着它提供了令人难以置信的快速数据聚合。”“我们可以收集亚秒级时间尺度的数据,这对于研究这种极端环境中的动态至关重要。

“SNS脉冲束加速器启用的飞行时间技术使我们能够进行时间分辨研究,以直接了解材料如何随时间变化。该系统为计算机模型的开发和验证提供了丰富的数据集,将帮助行业使用增材制造来更好地控制压力并制造更好的组件。世界上没有其他地方能够提供这种复杂程度的这些能力。”

东方时讯网

东方时讯网